Зависимость между напряжением текучести и пределом прочности

Связь между напряжением текучести и пределом прочности устанавливается по зависимости между экстраполированным пределом текучести и σB. Поскольку по экстраполированному пределу текучести можно достаточно точно определить напряжение текучести для большинства материалов, начиная со степени деформации , то такое допущение можно считать оправданным.

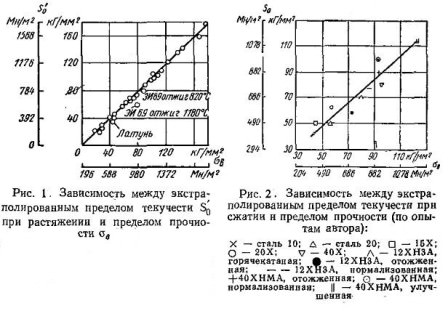

Ниже рассмотрены зависимости между пределом прочности и экстраполированным пределом текучести кривых упрочнения при растяжении первого рода и при сжатии второго рода.

Экстраполированный предел текучести у кривых упрочнения первого рода при растяжении ![]() находится по пересечению касательной к кривой упрочнения в точке начала образования шейки с осью ординат. У кривых упрочнения второго рода при сжатии экстраполированный предел текучести S0 (см. рис. 1) представляет собой напряжение, соответствующее по величине отрезку ординаты, отсекаемому прямой, являющейся продолжением участка III кривой упрочнения.

находится по пересечению касательной к кривой упрочнения в точке начала образования шейки с осью ординат. У кривых упрочнения второго рода при сжатии экстраполированный предел текучести S0 (см. рис. 1) представляет собой напряжение, соответствующее по величине отрезку ординаты, отсекаемому прямой, являющейся продолжением участка III кривой упрочнения.

Согласно теоретическим выкладкам М. П. Марковца для материалов, у которых равномерное относительное поперечное сужение ΨB не более 0,15, разница между экстраполированным пределом текучести определенным ![]() по кривым упрочнения при растяжении, и пределом прочности σB не превышает 3%, а при ΨB до 0,2 — не более 7%. При этом

по кривым упрочнения при растяжении, и пределом прочности σB не превышает 3%, а при ΨB до 0,2 — не более 7%. При этом ![]() всегда должно быть меньше величины σB.

всегда должно быть меньше величины σB.

Теоретически установленную зависимость между ![]() и σB М.П. Марковец подтвердил экспериментально. Было показано, что независимо от рода материала (цветные и черные металлы), вида предшествующей термической обработки (отжиг, нормализация, закалка, закалка + отпуск) и прочности ( изучаемых материалов составлял 20-180 кГ/мм2) отношение

и σB М.П. Марковец подтвердил экспериментально. Было показано, что независимо от рода материала (цветные и черные металлы), вида предшествующей термической обработки (отжиг, нормализация, закалка, закалка + отпуск) и прочности ( изучаемых материалов составлял 20-180 кГ/мм2) отношение ![]() для материалов с до 15% близко к единице (рис. 1). Только для латуни и аустенитной стали ЭИ69, у которых величина ΨB доходит до 30%, это соотношение составляет 1,2-1,3.

для материалов с до 15% близко к единице (рис. 1). Только для латуни и аустенитной стали ЭИ69, у которых величина ΨB доходит до 30%, это соотношение составляет 1,2-1,3.

П. Марковцем также была проведена большая работа по сопоставлению ![]() и σB по экспериментальным данным других исследователей — Н. Н. Давиденкова, Кербера и Роланда. Было установлено, что данные различных авторов, полученные экспериментально в разных лабораториях над огромным количеством металлов н сплавов (алюминии, меди и их сплавах, углеродистых и легированных сталях) при комнатных и повышенных температурах (от 20 до 300°С), подтверждают теоретически установленную закономерность

и σB по экспериментальным данным других исследователей — Н. Н. Давиденкова, Кербера и Роланда. Было установлено, что данные различных авторов, полученные экспериментально в разных лабораториях над огромным количеством металлов н сплавов (алюминии, меди и их сплавах, углеродистых и легированных сталях) при комнатных и повышенных температурах (от 20 до 300°С), подтверждают теоретически установленную закономерность для металлов и сплавов, у которых ΨB не превышает 15%.

Экспериментально определим взаимосвязь между экстраполированным пределом текучести при сжатии S0 и σB. В качестве исследуемого материала служили углеродистые и легированные горячекатаные и термически обработанные стали (табл. 1). Кривые упрочнения строили по результатам осадки образцов с торцовыми цилиндрическими выточками. Результаты сравнения графически изображены на рис. 1, из которого видно, что между величинами S0 и σB независимо от марки изделия и вида, и режима предварительной обработки имеется линейная зависимость. Математическая обработка экспериментальных данных показывает, что S0 в среднем меньше σB примерно на 6%, т. е.

![]()

Полученные экспериментальные данные согласуются с экспериментальными и теоретическими данными М. П. Марковца о зависимости между экстраполированным пределом текучести при растяжении ![]() и σB в том смысле, что S0 меньше σB примерно на ту же величину.

и σB в том смысле, что S0 меньше σB примерно на ту же величину.

Таблица 1

Химический состав и вид предшествующей обработки сталей, для которых устанавливали зависимость между экстраполированным пределом текучести при сжатии S0 и пределом прочности σB

| Сталь | Предшествующая обработка | Содержание элементов в % | |||||

|---|---|---|---|---|---|---|---|

| C | Mn | Si | Cr | Ni | Mo | ||

| 10 |

Горячая прокатка |

0,11 |

0,45 | 0,21 | - | - | - |

| 15 |

То же |

0,15 |

0,43 | 0,27 | - | - | - |

| 20 |

» |

0,19 |

0,37 | 0,37 | - | - | - |

| 15Х |

» |

0,13 | 0,42 | 0,32 |

0,90 |

- | - |

| 20Х |

» |

0,24 | 0,67 | 0,25 | 0,91 | - | - |

| 45Х |

» |

0,44 | 0,61 | 0,19 | 0,90 | - | - |

|

12ХНЗА |

» |

0,13 | 0,26 | 0,64 | 2,95 |

- |

|

|

12ХНЗА |

Отжиг, нормализация | 0,16 | 0,40 | 0,36 | 0,66 | 2,81 | - |

|

40ХНМА |

Отжиг, нормализация, улучшение (t0 mn=600°С) | 0,37 | 0,60 | 0,24 | 0,66 | 1,39 | 0,15-0,25 |

Зависимость между напряжением текучести и твердостью

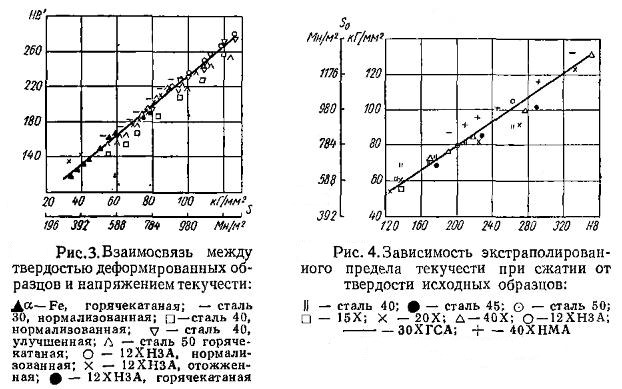

На основании обработки экспериментальных данных установлены закономерности взаимосвязи:

- а) между S0 и твердостью исходного металла НВ;

- б) между S и твердостью сформированных образцов НВ'.

Напряжение текучести и экстраполированный предел текучести определяем по кривым упрочнения при сжатии, построенным по результатам осадки образцов с торцовыми цилиндрическими выточками. Твердость определяем обычным методом на твердомере типа ИТР с замером ее на торцах и по образующей.

Для определения зависимости между величинами S и НВ' испытанию подвергали армко-железо, углеродистые и легированные стали, предварительно горячекатаные или термически обработанные (отжиг,

нормализация или улучшение). Вид предшествующей обработки и химический состав сталей, используемых при этих исследованиях, приведены в табл. 2.

Таблица 2

Химический состав и вид предшествующей обработки материала, исследуемого для установления зависимости между S и НВ'

| Материал | Предшествующая обработка | Содержание элементов в % | ||||

|---|---|---|---|---|---|---|

| C | Mn | Si | Cr | Ni | ||

|

Армко-железо |

Горячая прокатка |

0,057 |

0,10 |

0,17 |

- |

- |

|

Сталь 30 |

Нормализация |

0,29 |

0,61 |

0,30 |

- |

- |

|

» 40 |

Нормализация, улучшение |

0,41 |

0,59 |

0,30 |

- |

- |

|

» 50 |

Горячая прокатка |

0,50 |

0,70 |

0,27 |

- |

- |

|

12ХНЗА |

» » |

0,13 |

- |

0,26 |

0,64 |

2,95 |

| 12ХНЗА | Отжиг, нормализация | 0,11 | 0,42 | 0,23 | 0,64 | 2,79 |

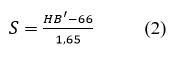

Результаты экспериментальных данных приведены на рис. 3, из которого видно, что для всех исследуемых материалов независимо от вида предшествующей обработки и всего диапазона степеней деформации между напряжением текучести и соответствующей твердостью сформированных образцов имеется линейная зависимость. При обработке опытных данных установлено, что эта зависимость может быть представлена в следующем виде:

Влияние исходной твердости на величину экстраполированного предела текучести при сжатии изучали на примере углеродистых и легированных термически обработанных (отжиг, нормализация, улучшение) и горячекатаных сталей (табл. 3). Экспериментальные данные графически изображены на рис. 4.

Таблица 3

Химический состав и вид предшествующей обработки материала, исследуемого для определения зависимости между экстраполированным пределом текучести при сжатии S0 и исходной твердостью НВ

| Материал | Предшествующая обработка | Содержание элементов в % | |||||

|---|---|---|---|---|---|---|---|

| C | Mn | Si | Cr | Ni | Mo | ||

|

Сталь 40 |

Отжиг, нормализация, улучшение (tотп=500, 600°С) |

0,41 |

0,59 |

0,30 |

- |

- |

- |

|

Сталь 45 |

Отжиг, нормализация, улучшение (tотп=700, 600, 540°С) |

0,43 |

0,58 |

0,30 |

- |

- |

- |

|

Сталь 50 |

Горячая прокатка |

0,50 |

0,70 |

0,27 |

- |

- |

- |

|

15Х |

Горячая прокатка |

0,13 |

0,42 |

0,32 |

0,90 |

- |

- |

|

20Х |

Отжиг, нормализация, улучшение (tотп=600, 500, 400°С) |

0,19 |

0,59 |

0,30 |

0,88 |

- |

- |

|

40Х |

Отжиг, нормализация, улучшение (tотп=500, 600°С) |

0,38 |

0,62 |

0,32 |

1,03 |

- |

- |

|

12ХНЗА |

Улучшение (tотп=600°С) |

0,16 |

0,40 |

0,36 |

0,66 |

2,81 |

- |

|

30ХГСА |

Отжиг, улучшение (tотп=550°С) |

0,34 |

0,98 |

1,13 |

1,08 |

- |

- |

|

40ХНМА |

Отжиг, нормализация, улучшение (tотп=600°С) | 0,37 | 0,60 | 0,24 | 0,66 | 1,39 | 0,25 |

На основании экспериментальных данных установлено, что с увеличением твердости исходных образцов экстраполированный предел текучести возрастает по следующей зависимости:

Следует учесть, что в реальных металлических телах твердость в разных точках тела может отличаться на несколько единиц, а точность измерения составляет 3% при испытании на твердомере Бринелля, поэтому зависимости (2) и (3) носят несколько приближенный характер.