Устройство испытательного пресса

Пресс испытательный - эта машина, позволяющая создавать равномерную сжимающую нагрузку на образец с заданной скоростью для определения его прочности.

Пресс испытательный служит для проведения механических испытаний образцов строительных материалов и конструкций (бетон, камень, цемент, кирпич, древесина, ж/б конструкции и др.) и изделий (крепления, арматура, трубы и др.) в режиме сжатия (изгиба, растяжения при сжатии, сдвига и др. при использовании специальных приспособлений) и других испытаний, при использовании специальной оснастки, не изменяющей основных характеристик пресса и не вносящих изменения с систему измерения.

Основной характеристикой прессов является сила или предельная нагрузка, создаваемая прессом. В современных конструкциях прессов предусмотрены различные пределы измерения нагрузки с быстрой перестройкой силоизмерительного устройства. В зависимости от ожидаемой прочности образцов на сжатие для испытаний выбирают пресс соответствующей предельной нагрузки.

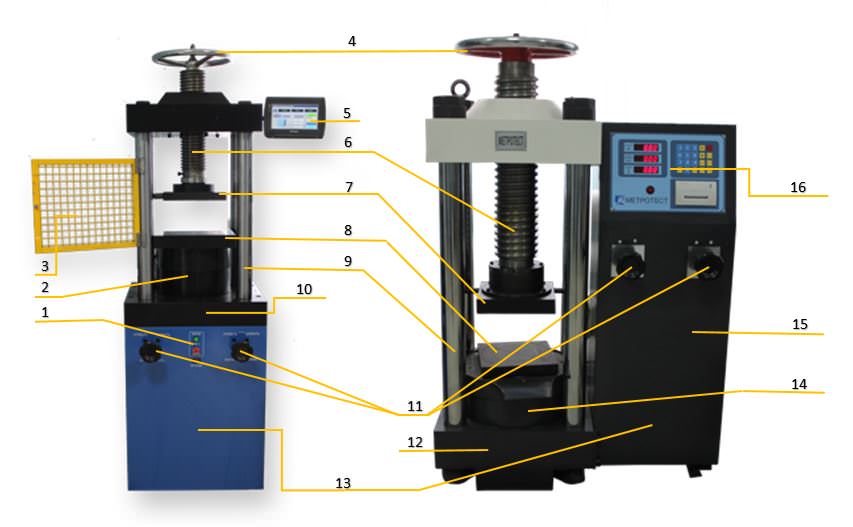

Схема электрогидравлического пресса

| 1. | Кнопки управления |

Включает кнопки управления:

|

| 2. | Рабочий цилиндр | Рабочая жидкость (рабочий объем масла) из насосной установки подается в нижнюю полость силового гидравлического цилиндра одностороннего действия. |

| 3. | Защитное ограждение | Защитное ограждение для пресса металлическое сетчатое, закрывает переднюю часть зоны испытания. |

| 4. | Колесо вращения винта | Позволяет приблизить верхнею опорную плиту к образцу до касания. |

| 5. | Пульт оператора (малогабаритный пресс) | На дисплее отображаются данные испытания и автоматически сохраняются в памяти микропроцессора (электронный или сенсорный дисплей, данные испытания возможно в любой момент извлечь из памяти и распечатать на принтере). |

| 6. | Винт регулировки рабочей зоны | Вертикальное перемещение верхней опорной плиты, обеспечивается регулировка высоты рабочего пространства. |

| 7. | Верхняя опорная плита | При проведении испытаний верхняя опорная плита остается неподвижной, выполнена на шарнире для равномерности приложения нагрузки на образец. |

| 8. | Нижняя опорная плита | При проведении испытаний нижняя опорная плита перемещается вверх, при этом образец деформируется. |

| 9. | Силовые колонны |

Силовые колонны зафиксированы на основании, обеспечивают жесткость рабочей зоны. |

| 10. | Основание |

В основании установлен механизм нагружения. |

| 11. | Клапана управления |

Управления гидросистемой:

|

| 12. | Модуль силозадающий |

Модуль силозадающий состоит из основания, в котором расположен гидроцилиндр (гидростанция), силовых колонн 9 и винта перемещения верхней опорной плиты 7. |

| 13. | Гидростанция | Предназначена для нагнетания гидравлической жидкости под давлением в рабочий цилиндр. |

| 14. | Шток гидроцилиндра | Шток необходим для преобразования давления масла в поступательное движение нижней плиты сжатия. |

| 15. | Шкаф управления | При проведении испытаний со шкафа управления подается команда на включения масляного насоса высокого давления, в шкафу располагается гидростанция, пульт оператора и клапана управления. |

| 16. | Пульт оператора | Пульт оператора предназначен для ввода перед испытанием исходных данных по виду испытания, режиму испытания и начальных параметров образца и отображения данных испытания. После проведения испытания обеспечивается просмотр результатов испытания, сохранение результатов и распечатка протокола испытания. |

Модификация пультов управления

Испытательные прессы типа ПИ могут быть оснащены электронным пультом оператора или сенсорным блоком управления и персональным компьютером с лицензированным программным обеспечением «Supertest» или «MTest», что позволяет определять текущее и максимальное значение нагрузки, определять текущее скорости нагружения, рассчитывать автоматически предел прочности образца, сохранять результаты испытания для дальнейшей обработки, редактировать графики для возможности ручной коррекции и т.д.

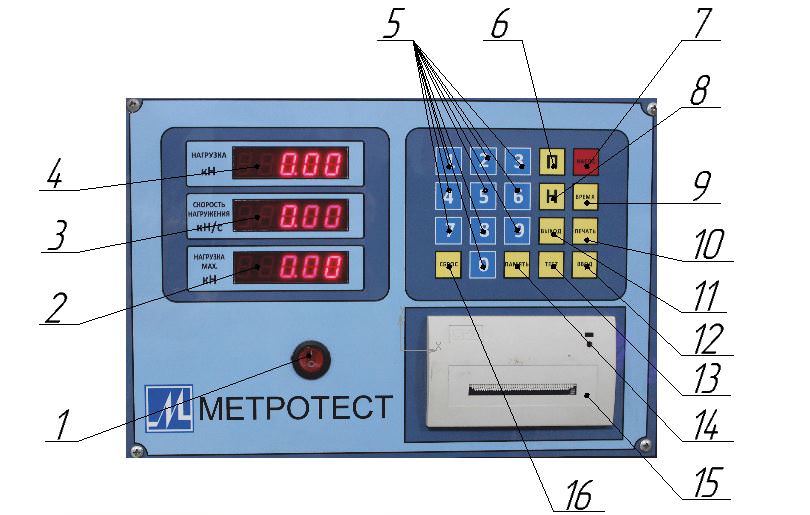

Электронный пульт

Пульт управления предназначен для считывания информации поступающей с датчиков, ее последующей обработки и отображения значения нагрузки, приложенной к образцу, и скорости нагружения в реальном времени. Пульт управления закрепляется в верхней части шкафа управления.

После включения пульта на электронном дисплее отображается цифровой идентификатор программного обеспечения. Затем происходит переход в рабочий режим отображения параметров испытания (дисплей 1 (поз.2) - текущая нагрузка, дисплей 2 (поз.3) – текущая скорость нагружения, дисплей 3 (поз.4) - максимальная достигнутая нагрузка). Справа на пульте расположены кнопки управления. Под кнопками управления расположен мини-принтер (поз.15) работающий на ленте EPSON E2C-05.

| 1. | Кнопка включения питания |

| 2. | Электронный дисплей 3 |

| 3. | Электронный дисплей 2 |

| 4. | Электронный дисплей 1 |

| 5. | Кнопки ввода цифровых значений |

| 6. | Кнопка активации режима поверки |

| 7. | Кнопка включения электродвигателя масляного насоса |

| 8. | Кнопка активации режима редактирования настроек |

| 9. | Кнопка режима установки текущей даты и времени |

| 10. | Кнопка печати на мини-принтере |

| 11. | Кнопка выхода из режима |

| 12. | Кнопка подтверждения заданных значений |

| 13. | Кнопка активации режима испытания |

| 14. | Кнопка входа в базу сохраненных данных |

| 15. | Мини-принтер |

| 16. | Кнопка обнуления текущих параметров |

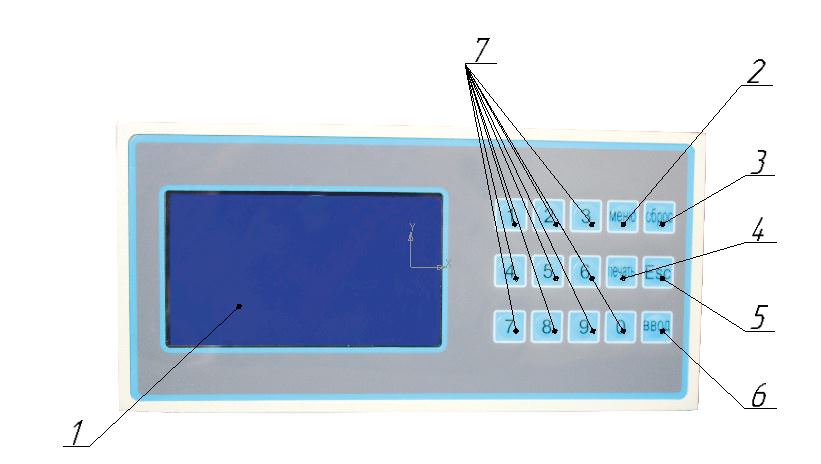

Пульт управления

ПУ предназначен для управления процессом испытания, считывания информации, поступающей с датчика нагружения и ее последующей обработки.

После включения пульта на экране отображается главное окно. В главном окне отображаются значения текущей нагрузки, максимальной нагрузки, текущей скорости нагружения, номера версии программного обеспечения, текущих даты и времени.

| 1. | ЖК-дисплей |

| 2. | Кнопка входа в меню параметров |

| 3. | Кнопка обнуления показаний |

| 4. | Кнопка запуска печати протокола испытаний |

| 5. | Кнопка выхода |

| 6. | Кнопка подтверждения внесенных изменений |

| 7. | Кнопки введения цифровых значений |

Сенсорное управление

Управление процессом испытания и скорость нагрузки осуществляется с сенсорного дисплея.

Сенсорный дисплей отображает:

- Автоматическое определение разрушения и завершения испытания;

- Изображение в реальном времени в зависимости от времени и фактической скорости нагружения.